メッキの品質不良 光沢ムラ・くもりの原因と対策

メッキ加工において、皮膜表面の光沢ムラやくもりが発生する品質不良が多い。原因は素材の影響、前処理工程の影響、メッキ析出工程での影響、後処理工程での影響など多岐にわたる。光沢ムラとは、外観表面全体が均一ではなく、メッキ加工表面に光沢がある部分と光沢が少ない部分が混在している製品をいいます。くもりとは、外観表面にくもった部分が発生している製品をいいます。

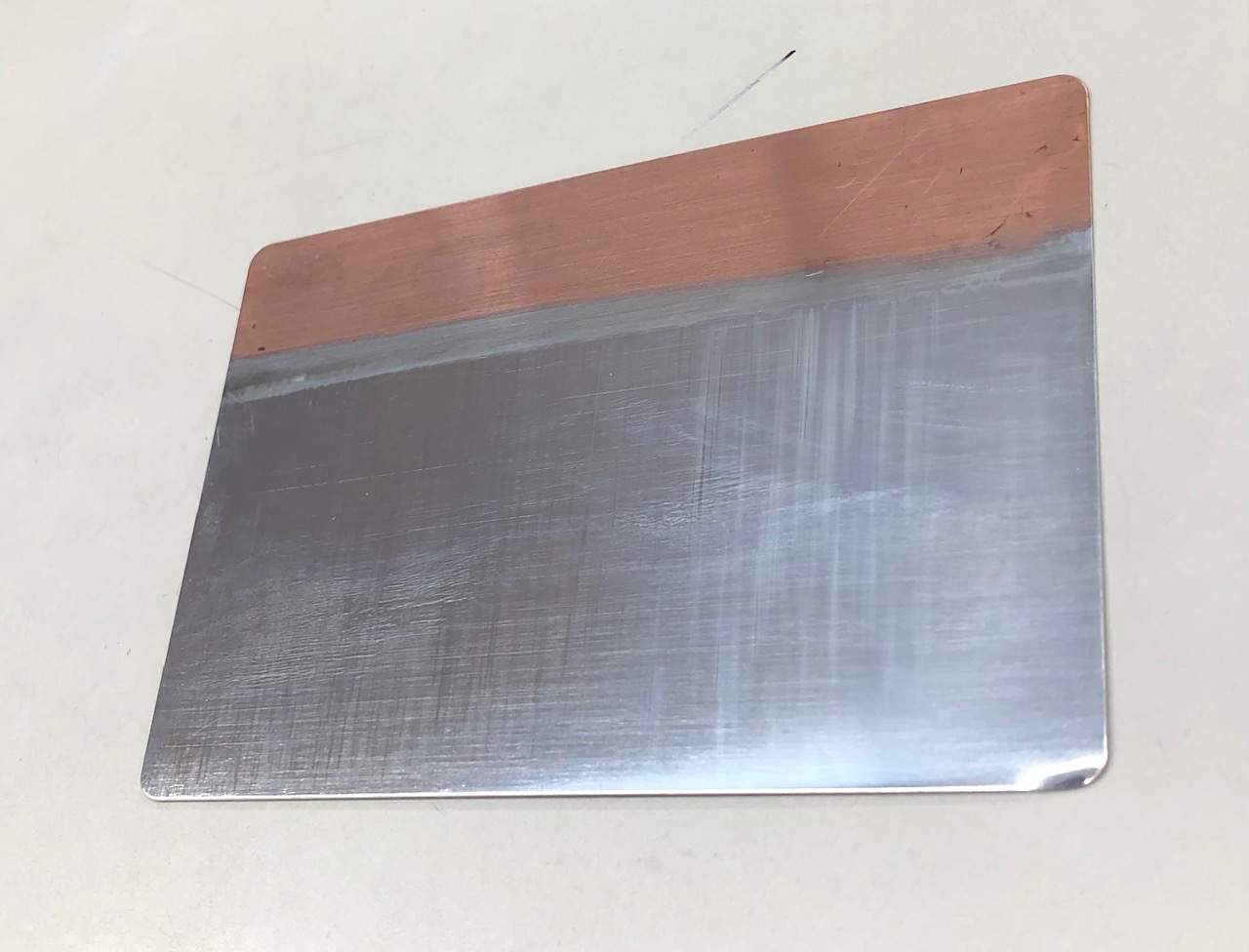

錫メッキ加工(素材 銅板)のハルセル試験 左側 光沢範囲→右側にいくと白くなり、光沢がなくなっていく。ハルセル試験とは、めっき液の主成分や光沢剤等の過不足や不純物の影響を、めっきの外観を目視で確認して判断するための試験方法です。

素材影響での要因

支給された製品に切削加工のムラや熱処理加工による熱処理ムラがあり、メッキ前処理でそのムラが除去できなかった場合にメッキの光沢ムラやくもりとして生じる場合があります。

前処理工程での影響の要因

メッキの前処理工程で、脱脂洗浄不足から、次のエッチング処理でエッチングムラが生じて、メッキのくもりとして生じる場合がある。この場合はメッキ膜厚を増加させるとくもりの程度が改善されたり、手直し加工(剥離再メッキ加工)をすると改善される可能性が高い。脱脂洗浄後に水濡れ性を確認して発生を予防する必要があります。

- 脱脂不十分:油脂が残っていると、メッキ液との濡れ性が悪くなり、ムラが発生します。

- 酸洗不足:酸化皮膜が残っていると、メッキとの密着性が低下し、くもりや剥離の原因となります。

メッキ液の状態

- 濃度管理のずれ:メッキ液の成分濃度が規定範囲から外れると、析出速度や結晶構造が変化し、光沢ムラやくもりが発生します。

- 不純物の混入:メッキ液に異物が混入すると、析出を妨げ、ムラやピンホールの原因となります。

- 電流密度: 不均一な電流分布:電流密度が低い部分では析出が遅れ、高い部分では析出が早くなり、ムラが発生します。

- 温度: メッキ液温度の変動:温度が低いと析出速度が遅くなり、高いと粗い結晶が析出しやすくなります。

- 攪拌不足: メッキ液の攪拌が不十分だと、メッキ液の成分濃度が均一にならず、ムラが発生します。

- 基材の表面状態: 表面粗さ:表面が粗いほど、メッキ液との濡れ性が悪くなり、ムラが発生しやすくなります。

- メッキ後の処理: 水洗不足:メッキ液が残っていると、変色や腐食の原因となります。

光沢ムラ・くもりの対策 まとめ

- 前処理の徹底:

- 脱脂剤の種類、濃度、温度、時間を最適化し、徹底的に脱脂を行う。

- 酸の種類、濃度、温度、時間を最適化し、酸化皮膜を完全に除去する。

- メッキ液管理の厳守:

- 定期的な分析を行い、濃度を常に適正に保つ。

- フィルターなどで不純物を除去する。

- 電流密度の調整:

- 電源装置や陽極配置を調整し、電流密度を均一にする。

- マスキーングなどにより、電流分布を制御する。

- 温度管理:

- ヒーターや冷却装置を用いて、メッキ液温度を一定に保つ。

- 攪拌の強化:

- 攪拌装置の能力を見直し、攪拌強度を上げる。

自動機の生産ラインでの影響の要因

季節によってみられる流れ模様のくもりが発生する場合がある。自動機での空中移動時間が遅いのが影響している場合がある。空中移動時間を手動で素早く行うと解決することがある。

参考文献 めっき加工のツボとコツ Q&A 星野芳明 著