無電解ニッケルボロンメッキ加工依頼 納期7日から対応

コダマは創業65年の伝統、安定と確実な成長を遂げる 大阪の無電解ニッケルボロンメッキ加工メーカー・加工業者です。無電解ニッケルボロンメッキ加工は、ご注文頂いてから薬品調合からの受注生産となります。常に新浴での処理になります。お急ぎの場合は、事前に入荷日をお知らせ頂きましたら加工準備を整えますのでよろしくお願いします。特級めっき技能士2名・一級めっき技能士6名・二級めっき技能士8名が在籍し、技術的な専門知識をもつスタッフが、無電解ニッケルボロンメッキ加工 致します。 無電解ニッケルボロンメッキ加工依頼をお探しの方 全国対応します。初めての方もお気軽にお問合せください。ISO9001・14001認証取得工場、部分メッキもメッキ加工工場 コダマにお任せください。

コダマのメッキ加工の品質管理はこちら

お客様満足度調査アンケート結果

| 特長 | 対応サイズ | 技術力 | 対応素材 |

| 加工工程 | 無電解ニッケルボロン加工事例 | メッキQ&A | 関連記事 |

無電解ニッケルボロンメッキの特長

Ni-B

無電解ニッケルボロンメッキ(Ni-B)高硬度Hv750!

半田付け性やボンディング性が優れた皮膜です。

無電解ニッケルボロンメッキとは、ロジンフラックスを使用して容易にはんだ付けが可能です。半田付け性やボンディング性、耐熱性(特にB1%以下)に優れた皮膜です。皮膜の不働化速度が遅いため、長期保存後の半田付け性の低下はありません。(230℃ 1~2秒 H63Aハンダ、ロジンフラックス)

使用用途

- 半田付け性が要求される金メッキの代替端子

- ピストンやベアリングの摺動部品

- シュート部品

- ローターや真空ポンプ部品

- 微細金型

無電解ニッケルボロンメッキ/Ni-Bのメッキ皮膜特性

| 組成 | Ni 99% B 約1%以下 |

| 硬度 | 析出状態でHV750程度 熱処理すれば硬度はHv1000程度 |

| 電気抵抗 | 15~16μΩ・cmで導電性は良好 |

| 密度 | 8.6±0.1g/cm³ |

| 溶融点 | 1350~1390℃ |

| ハンダ付け性 | 230℃ 1~2秒(H63Aハンダ、ロジンフラックス) |

| 磁性 | 抗磁性(coercivity)70エルステッド 残留磁化(remanence)0.2~0.3 ウエバー/m² |

| 耐熱性 | 鉄上の皮膜(3μ) 400℃ 空気雰囲気 30分 酸化なし (Ni-Pは350℃、30分で酸化) |

無電解ニッケルボロンメッキのメリット

無電解ニッケルボロンメッキ(Ni-B)とは、皮膜硬度がHv750を誇り耐摩耗性に優れた皮膜になります。耐熱性(特にB1%以下)も優れた皮膜です。不動態化速度が遅いため、長期保存後の半田付け性の低下はありません。(230℃ 1~2秒 H63Aハンダ、ロジンフラックス) 活用事例としては、電子部品では、半田付け性が要求される金メッキの代替端子として、耐摩耗性が優れているので、ピストンやベアリングの摺動部品に、離形性が良いのでシュート部品、ローター、真空ポンプ部品、微細金型など様々な業界での活用が増加しています。

無電解ニッケルボロンメッキのデメリット

無電解ニッケルリン(コスト安い)<無電解ニッケルボロン(コスト高い) 次亜リン酸ナトリウムを還元剤とする無電解ニッケルリンに比べてコストの高いほう素を含む還元剤を使用しているのでコストが高くなります。無電解ニッケルボロンメッキ浴の安定性が低いので浴管理は難しい点があります。浴寿命が短い欠点などがあります。pHが高くなるとボロンの共析率は低下します。析出速度と皮膜構成の変化をpHの変動の影響を受けるのでpH管理をする。還元剤濃度が高くなるとメッキ浴の安定性が低下するので注意が必要などシビアな品質管理が必要です。

無電解ニッケルボロンメッキ加工が可能な最大対応サイズ

サイズ:厚み100mm ×短辺200mm× 長辺350mm

無電解ニッケルボロンメッキの技術力

無電解ニッケルボロンメッキ浴の安定性が低いので浴管理は難しい点がありますが、コダマでは、バッジ方式を採用して製品の受注毎に新浴を建浴して対応しているため、不純物や汚れの混入は、ほとんど発生しないため、いつも新しいメッキ皮膜なので無電解ニッケルボロン皮膜の最高の性能を発揮することが可能です。

シミを発生させないメッキ加工をしています乾燥工程でメッキ表面にシミが出来ない対策をしています。 ・乾燥機内の温度を高温にしない ・乾燥機内の定期的な清掃と点検 ・環境のよい場所で製品を保管 |

無電解ニッケルボロンメッキ対応素材

- 鉄鋼素材

- 銅・銅合金・真鍮等・エコブラス

- ステンレス(SUSの種類の情報が必要です。SUS304やSUS316など)

- アルミ素材(アルミの種類の情報が必要です。Al5052など。鋳物は要相談

無電解ニッケルボロンメッキ加工工程

| 1 アルカリ脱脂 | 脱脂工程は、製品についている油を取るために行います。 |

| 2 超音波洗浄 | 超音波によって、液体に生じた真空の気泡が破裂する際の衝撃波を利用した洗浄方法 |

| 3 電解脱脂 | 電解脱脂工程は、浸漬脱脂で取り除くことのできない、微細な凹凸面に付着したバフカスや焼き入れのスケールを、多量のガスの圧力で取り除くために行います。 |

| 4 酸活性化 | 酸活性工程は、メッキ前に素材を活性化させ、メッキを付きやすくするために行います。鉄系・硫黄快削鋼・銅合金など素材にマッチした活性化を行います。 |

|

5 無電解ニッケルボロンメッキ |

無電解ニッケルボロンメッキ加工です。お客様の要求する膜厚により時間を決めます。下地メッキとして、無電解ニッケルメッキを施す場合もあります。 |

|

6 乾燥工程 |

エアー乾燥、乾燥炉などを所定の時間行い、製品に付着した水分を飛ばします。(各工程間は水洗いが入ります ) |

発注する際の注意点

お問合せの前にお客様にご確認いただきたいポイントをご案内します。

|

|

|

|

コダマメッキ加工依頼お取引の流れ

無電解ニッケルボロンメッキ加工事例

| 産業分類 | 適用部品 | 目的 |

| 自動車工業 | ディスクブレーキ・ピストン・シリンダ・ベアリング・精密歯車・回転軸・カム・各種弁・エンジン内部 | 硬度・耐磨耗性・焼き付け防止・耐食性・精度 |

| 電子工業 | 接点・ロール・シャフト・パッケージ・マグネット・抵抗体・ステム・コンピュータ部品・電子部品など | 硬度・精度・耐食性・ハンダ付け性・ろう付け性・溶接性など |

| 精密機械 | 自動溶接機のコンタクトチップなどの各種部品・プラスチック射出成型機の部品 | 精度・硬度・耐食性など |

| 航空・船舶 | 水圧系機器・電気系統部品・スクリュー・エンジン・弁・配管など | 耐食性・硬度・耐磨耗性・精度など |

| 化学工業 | 各種バルブ・ポンプ・振動弁・輸送管・パイプ内部・反応槽・熱交換器 | 耐食性・汚染防止・酸化防止・耐磨耗性・精度など |

| その他 | 硝子金型・各種金型・瓶型、・工作機械部品・真空機器部品・繊維機械部品など | 硬度・耐磨耗性・離型性・精度など |

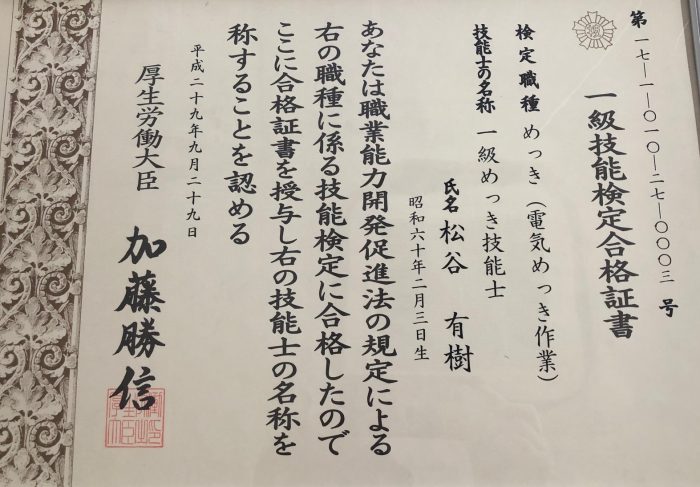

無電解ニッケルボロンメッキ加工 担当技術者 紹介

貴金属ライン 一級めっき技能士 松谷さん

|

|

松谷さん: 無電解ニッケルボロンメッキは、受注生産での対応になります。お急ぎの場合はメッキ液の手配等を準備しときますので、事前に依頼品の到着日をご連絡頂ければ幸いです。

無電解ニッケルボロンメッキ解決Q&A

| 無電解ニッケルボロンメッキは表面光沢はありますか。 |

| 無電解ニッケルボロンの皮膜の厚みは? |

| ニッケルボロン皮膜の硬度を更に上げる方法はありますか |

ニッケルボロン関連記事

無電解ニッケルボロンメッキ 適用部品

| 産業分類 | 適用部品 | 目的 |

| 自動車工業 | ディスクブレーキ・ピストン・シリンダ・ベアリング・精密歯車・回転軸・カム・各種弁・エンジン内部 | 硬度・耐磨耗性・焼き付け防止・耐食性・精度 |

| 電子工業 | 接点・ロール・シャフト・パッケージ・マグネット・抵抗体・ステム・コンピュータ部品・電子部品など | 硬度・精度・耐食性・ハンダ付け性・ろう付け性・溶接性など |

| 精密機械 | 自動溶接機のコンタクトチップなどの各種部品・プラスチック射出成型機の部品 | 精度・硬度・耐食性など |

| 航空・船舶 | 水圧系機器・電気系統部品・スクリュー・エンジン・弁・配管など | 耐食性・硬度・耐磨耗性・精度など |

| 化学工業 | 各種バルブ・ポンプ・振動弁・輸送管・パイプ内部・反応槽・熱交換器 | 耐食性・汚染防止・酸化防止・耐磨耗性・精度など |

| その他 | 硝子金型・各種金型・瓶型、・工作機械部品・真空機器部品・繊維機械部品など | 硬度・耐磨耗性・離型性・精度など |

無電解ニッケルボロンの解説者:無電解ニッケルボロンメッキのまとめ

株式会社コダマ 専務取締役 児玉義弘 特級めっき技能士・毒物劇物取扱責任者・公害防止管理者(水質2種) |

無電解ニッケルボロンメッキは、皮膜硬度が高く耐摩耗性に優れている。半田付け性や離形性にも優れた皮膜であり、活用事例が増えている。

めっき職歴30年以上 父が創業のメッキ工場で小学生の時からメッキ加工に関わる。夏休みにラッキング作業のお手伝いなど。大学卒業後は、電子部品のメッキ加工を得意とされる東京の大手メッキメーカーにて修行し、メッキ技術と経営ノウハウを学ぶ。 コダマ入社以来、現場、品質保証、新規営業を担当し、現在は採用活動、新規事業戦略の立案などに注力している。 |