全国鍍金工業組合の情報国際委員会の呼びかけによる「台湾産業視察」に参加させていただきました。3泊4日の日程で4社の企業様を訪問させていただき実りのある視察となりました。台湾には大きく分けて4つの工業団地があり、歴史的にみると蒋介石の息子である蒋経国が発展させたといわれています。日本に対しても関係が深く親日家が多いというのが第一印象でした。

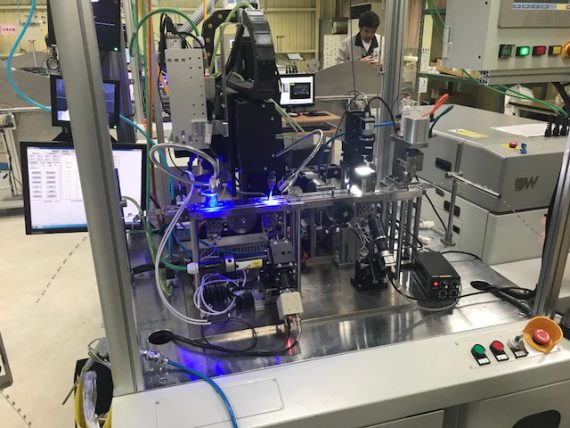

最新鋭の装置を使われているそうです

まず1社目の企業は38年前に日本のめっき企業がプレス事業者と共に投資を行い台湾に進出した会社に訪問。この企業の特徴は台湾内の加工メーカーと協力関係が強くユーザー部品の製造→メッキ加工→組み立て→検査というように一貫生産で『メイドイン台湾』に誇りをもって、加工されていました。

2社目の企業は金型の開発力とプレスの加工生産能力が非常に高く金型は月に110台製造し、プレスは670台保有、インサート成型機、機械加工機は554台を保有。規模が大きすぎて圧倒されるばかりでしたが、参考になったのは新入社員の教育制度とスキルアップの教育の仕組みについてでした。

2つの大学とコラボレーションし、社内に教育訓練センターをつくっておられて、会社に入社した人は1ケ月間、社内訓練センターにて終日金型の基礎から学ぶ体制を取られていました。また「在職訓練」という制度も実施されておりました。

2つの目的で在職訓練が2カ月間行われるのですが、1つのパターンは持ち場のグループ長が判断して部下を在職訓練学校に送り込むパターン。それはやはり品質意識に問題があったり生産意欲が低いメンバーが行くそうです。二つ目のパターンは自らが志願して自分のスキルアップのために行くパターンだそうです。

訓練過程 工程表 |

在職訓練は、生産現場の持ち場から完全に2ケ月間離れ受けるそうですが、終了時の評価は非常に明確で且つ非常にシビアなものでした。 仕事に取り組む姿勢などに関する評価7割、実技学科試験3割テストと面談が行われるのですが頑張って訓練で優秀な上位20%の人のみが昇給され下位20%は減給となってしまいます。 工場見学する中でも工員さんの仕事に対する真剣さ、機敏さを垣間見ることが出来、さすが教育の仕組みが出来上がっているからだと感心いたしました。 |

最後に訪問した企業(台湾のローカルメッキメーカー)で感心したのは「水」に関する考え方でした。とにかく徹底して排水処理に力を注ぎ、1日に使用する水500tの内、300tは回収しRO膜を通し前処理槽や第一水洗槽に活用しておられました。

フープめっきの現場 |

バレルめっき→後処理はメッシュに移して水洗するそうです |

少量生産はメッシュを利用してめっき加工 |

排水の処理法も独自で研究開発され、スラッジも含水率5%ということでした。 理由をおたずねすると 「水がほんとに高いから!台湾では水1tの価格が3000円」 するそうです。私も日本に帰って早速水道料金を確認したのですが大阪では上水道と下水道の価格を合わせても1tあたり443円でした。台湾の水は驚きの価格でした。しかし、安い高いに関わらず私達メッキ業者は大切な資源である水を大事に使わなければとならないと反省させられました。 今回の台湾視察で感じたことは、我々日本の中小めっき企業は資金力のある海外メーカーには負けているのかもしれません。日本の良さ、自社ならではの強みを明確にし コア・コンピタンスで勝負していけば勝機はあると思います。日本では2020年に向け景気の方も上昇傾向との予想も出ております。コダマもさらに次年度からもさらに組織力・技術力・対応力を高め団結して前進してまいりたいと思います |